- Étienne Gadbois

Amélioration de la précision et abandon des méthodes obsolètes

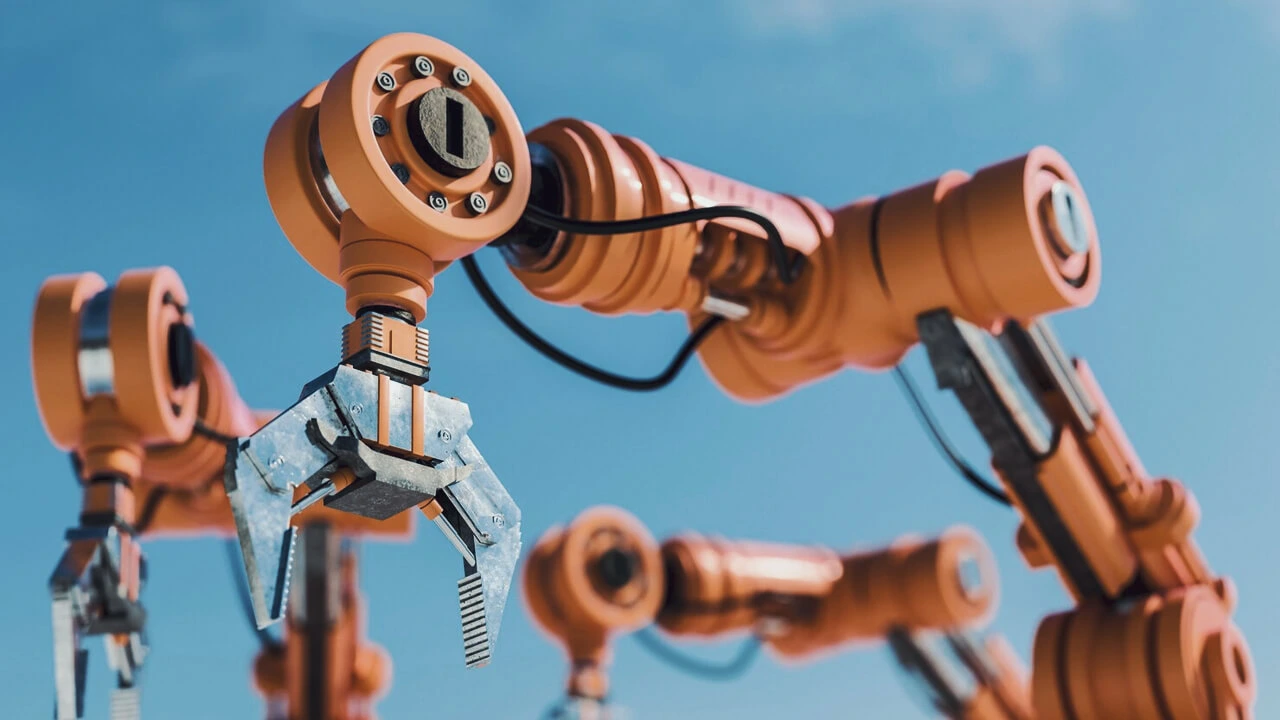

Dans les ateliers de fonderie et de laminage, la précision des opérations est cruciale. Une petite erreur dans le dosage des composants ou la température peut avoir des conséquences désastreuses sur la qualité des produits. Un bras mécanique programmé pour effectuer des mouvements précis exécute les mêmes tâches avec une stabilité millimétrique. Elle ne se fatigue pas, ne commet pas d'erreurs accidentelles, ne se laisse pas distraire par des conversations ou des pauses.

Les systèmes modernes sont équipés de capteurs de pression, de température et de vibration intégrés dans les membres mécaniques des robots. Ces capteurs fournissent un retour d'information en temps réel, permettant au système de s'adapter instantanément aux changements du processus. Il en résulte une réduction du nombre de défauts et la fin du recyclage des matériaux. Les modèles modernes de robots industriels accomplissent déjà avec succès toute une série de tâches :

- chargement et déchargement de pièces brutes ;

- soudage par points et traitement thermique ;

- contrôle qualité.

L'utilisation de telles solutions rend la production prévisible et contrôlable. Les ouvriers ne sont plus des opérateurs effectuant un travail physique pénible. Ils passent dans la catégorie des techniciens spécialisés qui, pendant leurs pauses, ont même le temps de communiquer sur les réseaux sociaux et de parier sur le baseball et le football.

Amélioration de la sécurité et nouveaux rôles professionnels

Le travail avec des métaux en fusion, les températures extrêmement élevées et les produits de grande taille présentent des risques de blessures. Dans ce contexte, les bras mécaniques ne sont plus de simples assistants, mais un bouclier entre l'homme et le danger potentiel.

Désormais, les zones à haut risque sont occupées par des plateformes robotisées à la place des hommes. Elles peuvent soulever et déplacer des tonnes de métal, contrôler le fonctionnement des équipements et même effectuer des réparations mineures. De nouveaux postes et de nouvelles responsabilités apparaissent :

- spécialistes en programmation de robots industriels ;

- ingénieurs en adaptation de manipulateurs ;

- opérateurs travaillant avec des interfaces de surveillance numérique.

La transition vers ces rôles nécessite une formation, mais ouvre davantage de possibilités d'évolution de carrière. La métallurgie, autrefois physiquement exigeante, se transforme en une industrie de haute technologie.

Flexibilité des processus de production et résistance aux pannes

Dans le passé, les changements technologiques nécessitaient un long réglage des équipements. Aujourd'hui, un robot doté d'un bras mécanique est capable d'effectuer différentes opérations en passant simplement d'un algorithme à l'autre. Cette flexibilité permet :

- de s'adapter plus rapidement aux demandes du marché ;

- de réduire les coûts de rééquipement ;

- de dépendre moins des livraisons.

Même en cas de pénurie de personnel, les lignes de production ne s'arrêtent pas. Les programmes de formation des nouveaux employés se concentrent sur la compréhension de la logique des processus et l'interaction avec les machines intelligentes.

L'apparition de robots dotés d'un bras mécanique a été l'occasion d'une profonde restructuration de l'ensemble du système, de la logistique interne aux plans stratégiques de développement. L'automatisation intelligente remplace les tâches monotones et crée les conditions propices à une percée technologique.

Éditeur Principal Et Auteur Chez de Handle

Étienne Gadbois se spécialise dans la rédaction d'articles sur les technologies robotiques émergentes, les systèmes d'automatisation et les innovations basées sur l'IA.

Éditeur en Chef chez de Handle

Lucas Cotuand veille à ce que le contenu du site Web réponde aux normes les plus strictes en matière d'exactitude, de pertinence et de lisibilité.